Schichtdickenmessgerät

Ein Schichtdickenmessgerät kann auf verschiedenen Messprinzipien basieren, grundsätzlich kann man die Schichtdickenmesser in drei Funktionsweisen einteilen:

Schichtdickenmessgeräte zur Messung von unmagnetischen und isolierenden Schichten auf magnetischen Substraten zum Beispiel Kunststoff, Lack oder eine Zinkschicht auf Eisen. Häufig werden diese Messgeräte auch als Lackdickenmessgerät bezeichnet, da sie oft in der KfZ-Branche Verwendung finden, um Nachlackierungen und Ausbesserungen im Autolack ausfindig zu machen.

Messgeräte für die Bestimmung der Schichtdicke von isolierenden Schichten auf unmagnetischen metallischen Substraten.

Ultraschall-Schichtdickenmessgeräte zur Messung der Schichtdicke auf nicht metallischen Substraten wie zum Beispiel Farbe auf Holz oder Beton.

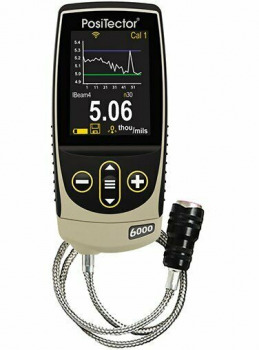

Die gängigste Anwendung ist die Messung von unmagnetischen Beschichtungen auf magnetischen Substraten. Wie bereits erwähnt finden diese Schichtdickenmesser häufig in der Automobilbranche, aber darüber hinaus natürlich auch in Oberflächenveredelungsbetrieben und nicht zuletzt in der industriellen Produktion Verwendung. Diese Methode lässt sich weiterhin noch zwischen der analogen und digitalen Schichtdickenmessung unterscheiden. Analoge Messgeräte verwenden einen Magneten für die Messung. Es wird getestet wie viel Kraft notwendig ist, um den Magneten vom Material zu lösen. Je dicker die Beschichtung ist, umso einfach lässt sich der Magnet lösen. Ein entsprechendes Ergebnis wird dann auf der analogen Skala ausgegeben. Geräte, die das digitale Verfahren anwenden, basieren auf dem magnetischen Induktionsprinzip. Diese Methoden zeichnet sich, insbesondere auf ebenen Oberflächen, durch ihre hohe Genauigkeit aus.

Für die Messung von isolierenden Schichten auf unmagnetischen, metallischen Untergründen , wird der Abstand zwischen Schichtdickenmessgerät und Metallsubstrat mittels des Wirbelstromprinzips gemessen. Das Wirbelstromprinzip finden unter anderem bei der Messung der Schichtdicke von Lack auf Aluminium Anwendung. Die digitalen Messgeräte ermöglichen eine sehr akkurate Bestimmung der Schichtdicke.

Besonders praktisch sind Kombigeräte, die beide Messprinzipien in einem digitalen Gerät vereinen. Eine Kombisonde kann beide Messprinzipien anwenden und erkennt automatisch welches Material der Untergrund hat und wählt den entsprechenden Messmodus aus.

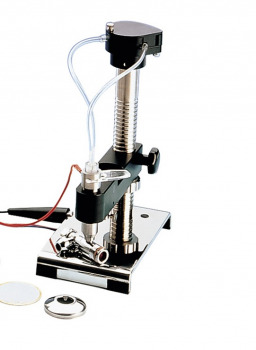

Zuletzt gibt es noch Beschichtungen wie Kunststoff, Lack und Farbe auf nicht metallischen Substraten wie Holz oder Beton. Hier können beide oben genannten Verfahren nicht verwendet werden. Ein Schichtdickenmessgerät das mittels Ultraschalles die Messung vornimmt hingegen schon. Der Prüfkopf misst hier die Reflektionszeit der Ultraschallwelle von dem Punkt wo die Beschichtung endet bis zurück in den Prüfkopf. Besonders erwähnenswert sind hier die Ausführungen, welche die Dicke von mehreren übereinanderliegenden Schichten messen können. Somit lassen sich bei Werkstücken mit mehrschichtigem Aufbau, die individuellen Lagen in einem einzelnen Messvorgang anzeigen.