Wanddickenmessgerät

Ultraschall- vs. Magnetische Messung

Bei der Inspektion von Rohren, Tanks, Strukturbauteilen oder Kunststoffverpackungen ist es entscheidend, die Wanddicke präzise und zerstörungsfrei zu messen. Für diesen Zweck werden hauptsächlich zwei Verfahren eingesetzt: Ultraschall-Dickenmessgeräte und magnetische Wanddickenmessgeräte. Jedes Verfahren bietet spezifische Vorteile, abhängig vom Material und der Anwendung.

| Ultraschall-Dickenmessgeräte | Magnetische Wanddickenmessgeräte – MiniTest FH |

|---|---|

| Ultraschallmessgeräte arbeiten, indem sie hochfrequente Schallwellen aussenden, die durch das Material laufen und an der Rückwand reflektiert werden. Die Dicke wird anhand der Laufzeit des Echos berechnet. Diese Geräte eignen sich für eine Vielzahl von homogenen Materialien, darunter Kunststoffe, Verbundwerkstoffe, Glas und Metalle. Vorteile: ✔ Zerstörungsfreie Messung von nur einer Seite ✔ Kompatibel mit einer großen Bandbreite homogener Materialien ✔ Spezialmodi zur Messung durch Lacke oder Beschichtungen verfügbar (modellabhängig) ✔ Große Auswahl an Wandlern für gekrümmte, raue, dünne oder beschichtete Oberflächen ✔ Zuverlässige und kosteneffiziente Lösung für viele industrielle Umgebungen Typische Anwendungen: Korrosionsprüfung an Stahlkonstruktionen, Qualitätskontrolle in der Kunststoffproduktion, Wartung von Schiffsrümpfen, Rohrleitungen, Tanks und Druckbehältern. |

Das MiniTest FH ist ein präzises magnetisches Wanddickenmessgerät, das speziell für nichtmagnetische Materialien wie Kunststoff, Glas und Aluminium entwickelt wurde. Es ist besonders effektiv bei Anwendungen mit dünnen Wänden oder Bauteilen mit eingeschränktem Innenzugang, bei denen Ultraschallmethoden weniger geeignet sind. Vorteile: ✔ Ideal für Objekte mit eingeschränktem Zugang oder engen Innendurchmessern ✔ Kein Bedarf an Koppelmitteln oder Demontage ✔ Präzise Messung durch interne-externe magnetische Detektion ✔ Besonders geeignet für transparente oder nichtmetallische Behälter ✔ Kompakt, tragbar und einfach zu bedienen Typische Anwendungen: Messung von Glas- und Kunststoffflaschen, medizinischen Behältern, Verpackungsfolien, Rohren und Bauteilen mit Innendurchmessern größer als 1,1 mm. Funktionsweise: Eine kleine Magnetkugel wird in das Prüfobjekt eingeführt, während ein Magnetsensor außen positioniert wird. Das Gerät misst den Abstand zwischen Sonde und Kugel mittels eines Magnetfeldes. Unterschiedliche Sensor- und Kugelgrößen ermöglichen Messungen von 0,3 mm bis 23 mm. |

Brauchen Sie Hilfe bei der Auswahl des richtigen Ultraschall- oder Magnet-Dickenmessgeräts? Unser technisches Team unterstützt Sie gerne bei der Auswahl der optimalen Lösung – Ultraschall oder Magnet – je nach Material, Form und Messbedingungen. Kontaktieren Sie uns für eine fachkundige Beratung oder ein individuelles Angebot.

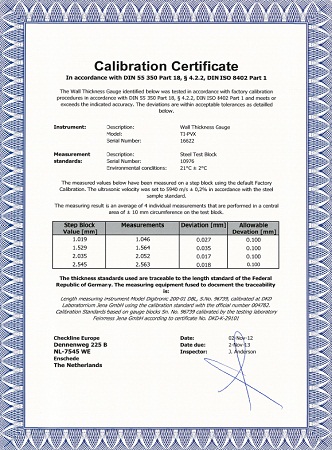

Cic-Wall Kalibrierung Wanddickenmessgerät

|